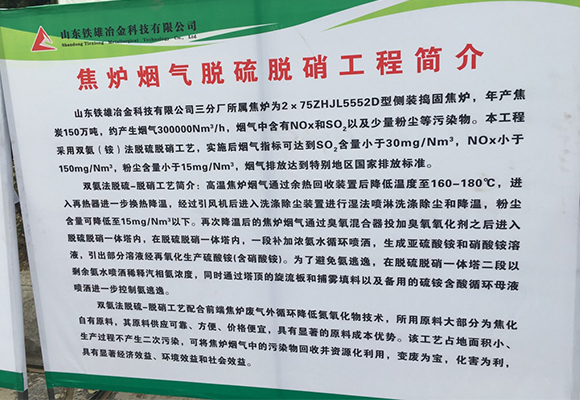

脱硫脱硝工艺简介

根据国家环保标准对SO2和NOX控制要求和企业对烟气治理运行成本的期许,焦炉烟气采用资源化治理技术是必然的选择。

技术路线

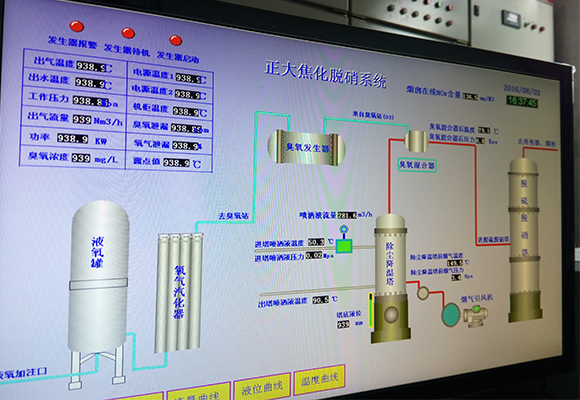

中低温SCR脱硝+ 高效热管余热回收+氨法脱硫

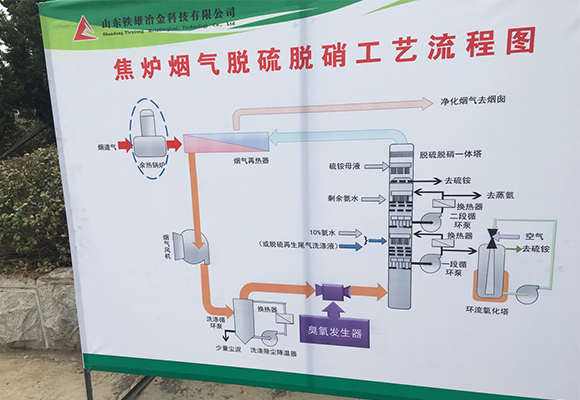

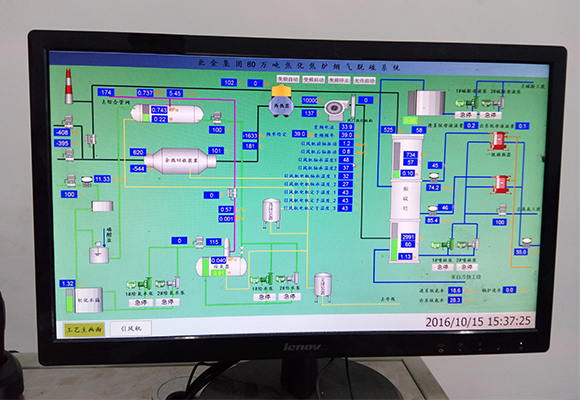

工艺流程

技术特点

1. 脱硝采用中低温SCR脱硝技术方法,具有以下技术特点

(1)高温脱硝工艺比较,不改变原有的烟气排放工艺,无需对焦炉本体以及余热回收装置进行任何改造,从投资上比高温SCR工艺降低20%以上;

(2) 相对于高温高尘脱硝技术,引风机负荷降低30%左右,氨氮比降低10%,反应器吹灰和反冲洗频次降低40%。由于烟气线速度、含尘量及温度的大幅度降低,对于反应器及催化剂模块的磨损也大大减少。能够大幅降低脱硝装置运行费用。

(3)本工艺中脱硝装置可进行模块化安装和检修,独立于原有烟气系统之外,根据现场实际情况灵活布置,节约设备占用空间;

(4)中低温SCR脱硝催化剂是公司的专利技术产品,具有配方独特、工艺新颖,SCR反应器布置灵活,适应于多种烟气工程,不受锅炉等烟气状况的影响等特点。

蜂窝状中低温SCR催化剂所选用的活性组分为无钒系列的催化剂,不会对环境造成二次污染。

催化剂呈现出较好的抗耐硫耐水性能,运行稳定,催化剂寿命可靠,使得烟气净化流程更为合理,同时能耗降、运行成本以及一次性投资大幅降低。

(5)催化剂产品参数

|

序号 |

参数 |

单位 |

数值 |

|

1 |

活性温度 |

℃ |

150-420 |

|

2 |

SO2/SO3转化率 |

% |

<1 |

|

3 |

NH3逃逸率 |

10-6(或ppm) |

<10 |

|

4 |

脱硝效率 |

% |

>90 |

|

5 |

化学寿命 |

年 |

2-3 |

|

6 |

机械寿命 |

年 |

10 |

|

7 |

催化剂平均比表面积 |

m2/m3 |

460 |

|

8 |

催化剂截面尺寸 |

mm |

150*150 |

|

9 |

壁厚 |

mm |

0.8-1.2 |

|

10 |

孔数 |

孔 |

18-40 |

|

11 |

起活温度 |

℃ |

150 |

|

12 |

催化剂层压降 |

Pa |

<1200 |

|

化学组成 |

MnOx-MOy/PG+FC |

型式 |

蜂窝型 |

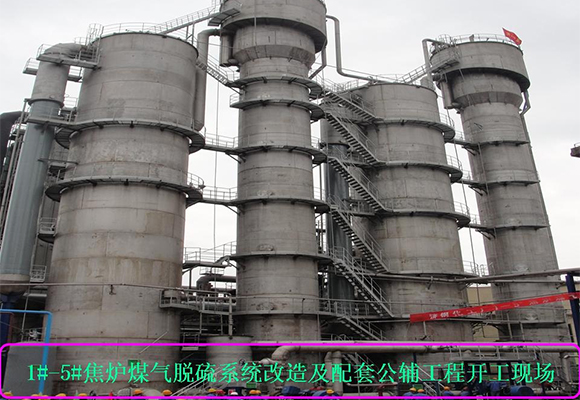

2.焦炉烟气热管式余热回收系统的组成

(1) 该系统由软化水装置、除氧器、水箱、除氧给水泵、锅炉给水泵、中温热管蒸汽发生器、软水预热器、汽包、上升管、下降管、外连管路和控制仪表、引风机(利用原系统的风机)等组成,并且互相独立。

(2)技术特点

A 烟气余热换热器、风机设置在烟气旁路之中;

B 烟气余热回收系统自成一体;

C烟气余热回收系统设有自动调节阀和变频风机,自动调解吸力;

D烟气余热回收采用高科技热管技术,换热效率高;

E采用镍基钎焊翅片热管技术,具有耐腐蚀和换热效率高的特点。

3.脱硫采用一塔式氨法脱硫技术具有以下技术特点

(1)充分利用了焦化厂现有资源,脱硫采用剩余氨水或10~20%浓度的和烟气中的氧气自催化生成硫酸铵,可作为高含氮的化肥销售。也可以采用均相或非均相催化剂在塔内催化生成硫酸铵。整个工艺流程不会产生任何二次污染物,实现了环保治理的资源化。

(2)与传统碱法相比,脱硫剂采用焦化自产氨水,脱硫成本低;与改进的双碱法相比,省去氧化钙的预制和苛化单元,占地面积小,成本大幅降低;

(3)与传统钙法相比,不会产生脱硫产物的二次污染;

(4) 与传统氨法相比,不会产生氨的大量逃逸,改善了脱硫环境,同时减少了脱硫剂氨水的消耗量,有效的降低了成本。

(5)烟气脱硫的除尘降温、浓缩、氧化、脱硫和除雾除尘过程集成在一塔内完成,结构紧凑效率高。

(6)脱硫塔采用高效喷头,雾化效果好,脱硫效率高。

(7)设置了洗涤吸收段和除雾除尘段捕氨段可以有效的防止氨逃逸和气凝胶现象的出现,外排烟气全面达到国家排放标准的要求。